Кованые диски - лучшее, что может предложить нам колёсная промышленность. В нашей статье о том, какие бывают диски, мы сравнивали их с обувью для ног. Если штамповка - это кирзачи, а литьё - беговые кеды, то ковка сочетает в одном флаконе пуленепробиваемость кирзачей и лёгкость балетных тапочек. Если есть деньги - долго не думайте. Почему так - расскажем детальнее.

Преимущества кованых дисков

Прочность

Учитывая состояние наших дорог, вопрос обуви очень важен. Для приятного вождения нужен иммунитет к внезапностям в виде острого бордюра или свежей выбоины, чтобы не переживать лишний раз и не глотать валидол при виде лежачего полицая. Кованые диски - самые крепкие из представленных на рынке. В процессе их создания металл плющится под высоким давлением и приобретает переплетённую волокнистую структуру, которая отлично держит нокаутирующий удар. Если для вас важна прежде всего прочность - надо купить кованые диски.

Вес

Кованые диски самые лёгкие, литые и штамповки тяжелее. Преимущества низкого веса - шустрый рывок, надёжное торможение и экономичность. Меньше неподрессоренная масса - подвеска прослужит дольше.

Ремонтопригодность

Кованый металл более эластичен, чем литой. Если удар превышает предел прочности - диск не трескается, а сминается подобно железной штамповке. Вмятина легко рихтуется на обычном станке для прокатки колёс. Ремонт копеечный, и если есть голова - понадобится редко, ибо помять кованый диск можно лишь очень серьёзным ударом.

Стойкость к коррозии

Авиационный алюминий менее подвержен коррозии, чем обычный литейный сплав. Независимо от качества лакокрасочного покрытия кованые диски более устойчивы к ржавчине и зимней химии. При грамотной эксплуатации эти колёса служат много лет без потери внешнего вида.

Минусы кованых дисков

Дизайн

Рисунок вырезается из болванки, что сужает плацдарм для творчества дизайнеров. Затейливые узоры требуют сложных настроек токарного оборудования и стоят денег. При этом особых проблем нет - строгие классические спицы отлично смотрятся на большинстве современных авто.

Жёсткость

Несмотря на способность играть под ударом, из-за своей прочности кованые диски передают большую часть удара на подвеску. Вряд ли этот ущерб превышает плюсы низкой неподрессоренной массы, однако если носиться по ямам регулярно - это непременно скажется на ресурсе ходовой.

Ассортимент типоразмеров

Для выплющивания больших дисков нужны уникальные сверхтяжёлые прессы. Диаметр более R20 дефицитен и дорог.

Цена

Большой расход материала и стоимость оборудования диктуют свои условия. Кованые диски существенно дороже литых. Однако тут стоит сказать о российских производителях, чьи изделия весьма конкурентные и выгодные по цене. Смотрите прайс и описания брендов в нашем каталоге.

Из чего сделаны кованые диски?

Тут нет нужды изощряться со сложными сплавами. Всё гениальное давно придумали для самолётов - именно в воздухе нужен максимум прочности при минимуме веса. Кованые диски делают из авиационного сплава. Основной металл - алюминий, добавки - магний, кремний, марганец и медь. Импортный и отечественный рецепты отличаются по составу, но качество вполне идентично.

Бывают и магниевые кованые диски. Они легче и крепче алюминиевых, однако весьма уязвимы к коррозии. На обычной машине такие колёса отходят сезон и покроются неприятными разводами. Кроме того, магний реагирует с железом, что неминуемо даст о себе знать в местах контакта со ступицей и болтами. Диски из магния - экзотика для больших гонок, стоят они весьма недёшево.

Как делают кованые диски?

Полное описание метода - горячая штамповка в закрытых объёмных матрицах. По сути процесс весьма схож с ковкой, отсюда и название.

Суровые длинные цилиндры авиационного алюминия распиливаются на чушки. Каждая из них идёт под пресс, который давит примерно как десять БелАЗов, превращая чушки в блинчики. Те под действием ещё более мощного пресса вытягиваются в ведёрка. Изделие пока что не особо похоже на диск.

На следующем прессе вытягивается обод, формируется ступичная часть и прорезается центральное отверстие. Некоторые производители после конечной штамповки раскатывают обод специальными роликами. Таким образом экономится металл за счёт меньшего количества отходов при токарной обработке, что позволяет снизить цену изделия. При таком методе есть некоторая потеря прочности, однако на практике разница небольшая.

Получившийся полуфабрикат идёт на закалку. Изделие нагревается выше определённого порога температуры и быстро охлаждается. Сплав перестраивается и становится более жёстким и прочным. В обычных условиях после закалки металл должен отдохнуть пару недель, чтобы утряслась кристаллическая решётка и ушли очаги напряжения. На конвейере нет столько места и времени, процесс нужно ускорить. Диски пекут в специальной печи при температуре 150-200 градусов, после чего медленно охлаждают.

Проверка качества кованых дисков

Заготовки массивные, ещё нет рисунка и не сточено лишнее, но уже можно оценить главные качества сплава - ударопрочность и упругость. Тестируется поверхность на наличие дефектов штамповки, случайные экземпляры идут на распил и лабораторную проверку. Если всё в порядке - партия уходит на токарные работы.

Токарная и фрезерная обработка

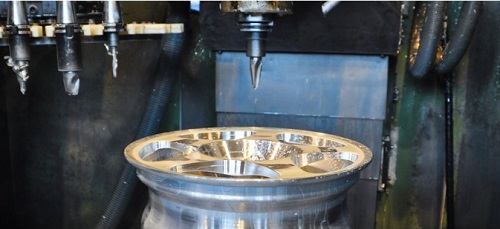

Токарный станок убирает излишки металла, прорезает отверстия под болты и дырку для ниппеля. Болванка превратилась в диск. Далее фрезер вырезает рисунок. После каждого этапа обязательна геометрическая проверка - чтобы колесо вращалось легко и гладко, всё должно точно совпадать с требуемыми параметрами. Если нужен более изощрённый дизайн - диск дорабатывается на оборудовании с повышенной точностью, этот процесс занимает время и стоит денег.

Некоторые производители полируют поверхность, некоторые оставляют матовой. Диск грунтуется, запекается, красится и лакируется, далее - просушка и упаковка.

Путь кованого диска Ray от болванки до коробки: